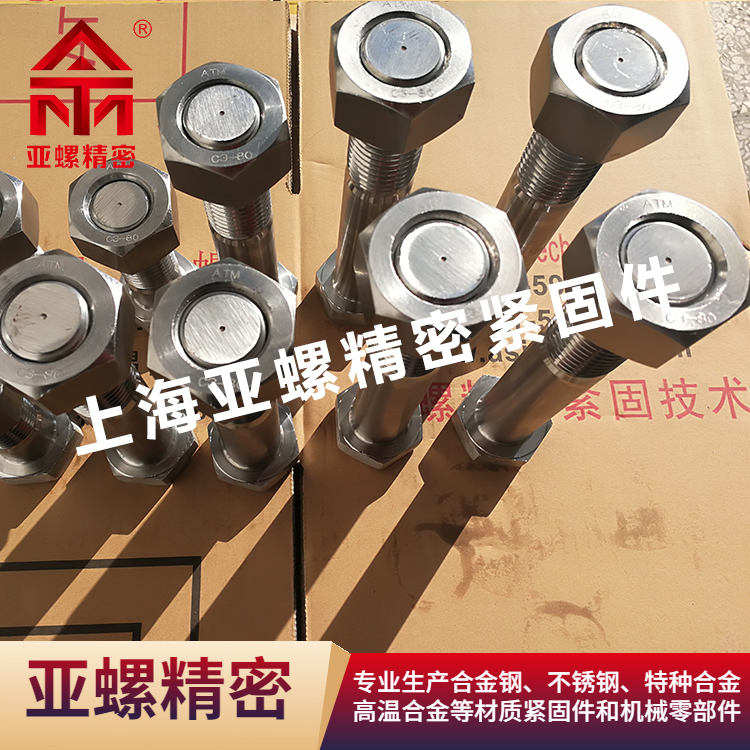

ATM亞螺精密

高精密緊固件/特殊材料供應商

ATM亞螺精密

高精密緊固件/特殊材料供應商

-

-

186-2131-1857

186-2131-1857

ATM亞螺精密

高精密緊固件/特殊材料供應商

ATM亞螺精密

高精密緊固件/特殊材料供應商

在現代制造業中,不銹鋼螺栓作為連接元件,有著廣泛的應用。其機械性能直接影響到設備的安全性和耐用性。因此,進行不銹鋼螺栓的機械性能優化顯得尤為重要。本文將對不銹鋼螺栓的機械性能優化策略進行詳細分析。

不銹鋼的材料特性是優化機械性能的基礎。常見的不銹鋼材料如304和316系列,其機械性能相對較高,但在某些高應力和高溫環境中,其耐久性可能不足。因此,選擇合適的材料是優化的步。近年來,鐵鎳合金、不銹鋁及高強度不銹鋼等新型材料逐漸被研發出來,這些材料在強度、韌性以及耐腐蝕性上具有優越表現,適應更多的應用場景。

生產工藝對不銹鋼螺栓的機械性能影響極大。通常情況下,螺栓的制造過程包括鍛造、熱處理和表面處理等。在鍛造階段,通過控制鍛造溫度和速度,可以獲得更細致的晶粒結構,提升材料的強度和韌性。而在熱處理過程中,通過適當的淬火和回火工藝,可以進一步改善螺栓的硬度與韌性。對于不銹鋼的熱處理,需要注意避免過高的溫度,以免產生材料的內應力和晶粒粗化。

除了材料選取和生產工藝外,表面處理也是提升不銹鋼螺栓機械性能的重要手段。傳統的表面處理技術如鍍鋅、噴涂等方法可以提高螺栓的耐腐蝕性和美觀度。近年來發展出的氮化、硅化和硬化涂層技術能夠顯著增強表面的硬度,降低磨損,提高疲勞強度,從而延長使用壽命。在處理過程中,應根據不同的使用環境選擇合適的處理方式,以實現優的性能表現。

合理的設計和結構也可有效優化不銹鋼螺栓的機械性能。螺栓的形狀、尺寸和螺紋類型往往對其受力性能產生深遠影響。合理的設計可以有效分散應力集中,避免螺栓的過早失效。因此,采用有限元分析等的模擬技術,可以提前預測設計方案的性能表現,從而進行優化調整,確保不銹鋼螺栓在實際應用中的可靠性。

后,進行定期的檢測與維護也是發揮不銹鋼螺栓機械性能的重要策略。無論是新生產的螺栓還是長期使用的螺栓,都應該定期進行性能評估與狀態監測,以及時發現潛在的問題。通過使用現代無損檢測技術,例如超聲波檢測、X射線檢測等,可以全面了解螺栓的實際性能,并在必要時進行更換或修復。

不銹鋼螺栓的機械性能優化需要綜合考慮材料選擇、生產工藝、表面處理、設計結構及維護檢測等多個方面。只有通過多種手段的結合,才能確保不銹鋼螺栓在實際應用中的安全與可靠。因此,行業內應不斷探索和創新,以促使不銹鋼螺栓的機械性能持續提升,從而在更多復雜條件下滿足使用需求。