ATM亞螺精密

高精密緊固件/特殊材料供應商

ATM亞螺精密

高精密緊固件/特殊材料供應商

-

-

186-2131-1857

186-2131-1857

ATM亞螺精密

高精密緊固件/特殊材料供應商

ATM亞螺精密

高精密緊固件/特殊材料供應商

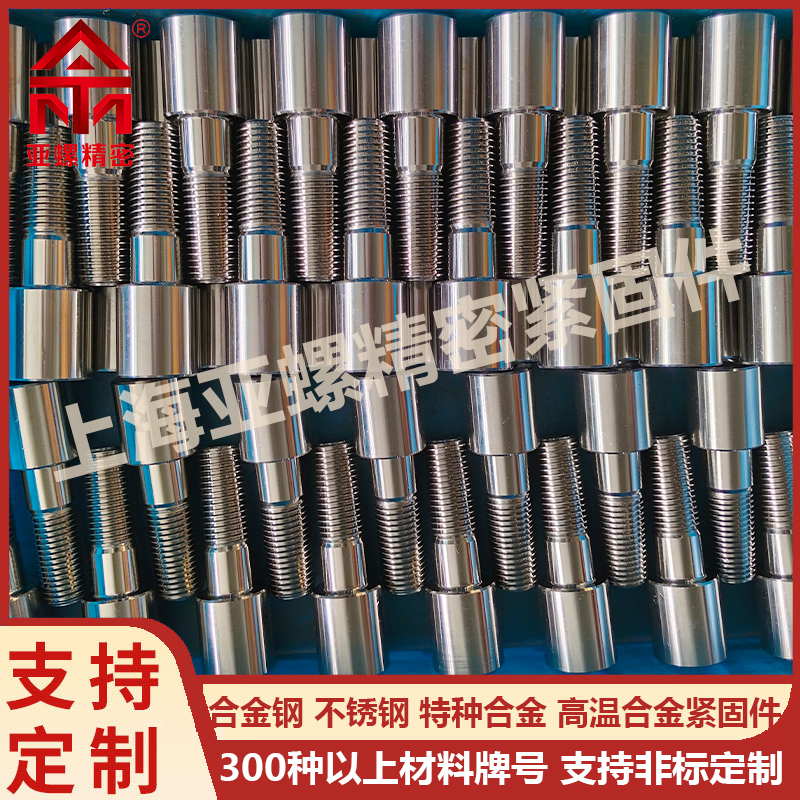

F61螺栓焊接工藝難點與質量控制方法詳解

F61螺栓焊接工藝在現代工業中廣泛應用,尤其是在壓力容器和管道等領域。由于F61材料本身的特性,焊接工藝存在一些難點,這些難點直接影響到焊接接頭的質量和使用壽命。掌握焊接過程中的難點以及相應的質量控制方法顯得尤為重要。

F61螺栓焊接的難點主要集中在以下幾個方面:

材料特性:F61材料具有良好的抗腐蝕性和韌性,但其低碳鉻鎳合金特性使得焊接時容易出現裂紋。在焊接前需要進行預熱,以降低焊接熱應力。

焊接工藝選擇:由于F61螺栓的結構復雜,焊接時需選擇合適的焊接工藝,如氣體保護弧焊(GMAW)或氬弧焊(TIG),且根據具體情況調節焊接參數以確保焊縫質量。

焊縫成型:在焊接過程中,保持焊縫均勻成型是確保連接強度的重要因素。由于F61的焊接溫度敏感,掌握合適的焊接速度和角度可以有效提高焊縫的成型質量。

熱影響區(HAZ)控制:熱影響區的性能直接影響到接頭的整體質量。過高的焊接溫度可能導致焊接接頭的脆化,因此應控制焊接熱輸入,并選擇合適的冷卻方式。

為了應對上述難點,焊接過程中的質量控制顯得至關重要。以下是一些有效的質量控制方法:

預熱處理:對F61材料進行適當的預熱處理,通常在150-250℃之間,以減少焊接過程中由于熱應力引發的裂紋。

焊接參數的優化:在焊接前,進行詳盡的試焊,根據實際情況調整電流、電壓、焊接速度等參數,以達到最佳的焊接效果。

實時監控:采用先進的監控設備,對焊接過程進行實時監控,及時調整焊接工藝參數,確保焊接質量的穩定。

后熱處理:焊接完成后,可以進行后熱處理,進一步消除焊接過程中可能產生的內應力,提高焊接接頭的韌性和耐腐蝕性。

無損檢測:焊接完成后,應進行無損檢測,如聲波檢測或射線檢測,以確保焊縫內部沒有缺陷。

通過上述方法,可以有效克服F61螺栓焊接工藝中的難點,確保焊接接頭的質量和使用可靠性。在實際應用中,焊接工藝的優化和質量控制的加強,將為F61材料的應用提供更加穩固的保證。